特斯拉作為全球電動汽車和清潔能源領域的領軍企業,其供應鏈體系是一個復雜而精密的全球網絡。從上游原材料到下游整車交付,每一個環節都離不開高精度、高可靠性的計量技術服務的支撐。本文將對特斯拉供應鏈進行全景式梳理,并重點剖析計量技術服務在其中扮演的關鍵角色。

一、 特斯拉供應鏈全景架構

特斯拉的供應鏈可以大致分為三個核心層級:

- 上游核心資源與原材料層: 這是供應鏈的起點,主要包括鋰、鈷、鎳等動力電池關鍵礦產,以及鋁、鋼、玻璃、橡膠等汽車通用材料。特斯拉通過長期協議、直接投資礦山甚至研發新型電池化學體系(如無鈷電池)來保障關鍵資源的穩定供應。

- 中游核心部件與系統制造層: 這是價值創造的核心環節,主要包括:

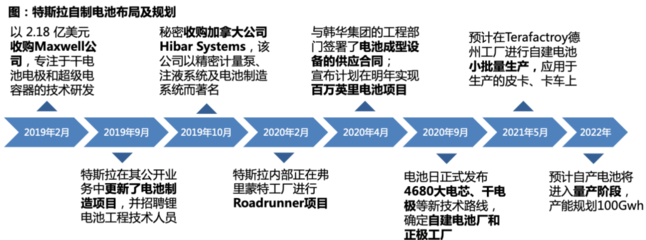

- 動力總成系統: 電池(與松下、LG新能源、寧德時代等合作生產電芯,自研4680電芯并自主生產)、電機、電控。

- 汽車電子與智能系統: 自動駕駛芯片(自研FSD芯片)、傳感器、中控大屏、各類ECU(電子控制單元)。

- 車身與內外飾: 一體化壓鑄車身、座椅、玻璃、保險杠等。

- 充電網絡: 超級充電樁的制造與部署。

- 下游整車制造、銷售與服務層: 以特斯拉自有的超級工廠(如上海、柏林、德州、弗里蒙特)為核心進行整車制造,通過直營門店和線上渠道進行銷售,并提供售后服務、OTA軟件升級和能源產品(如太陽能屋頂、儲能墻)服務。

二、 計量技術服務:貫穿供應鏈的“標尺”與“眼睛”

計量技術是關于測量及其應用的科學,是保障工業質量、安全、可靠性和互操作性的基礎。在特斯拉追求極致效率、安全與性能的供應鏈中,計量技術服務無處不在:

- 原材料檢驗階段: 對采購的鋰、鈷、鎳等電池原材料進行純度、成分含量(使用光譜分析、質譜分析等計量方法)的精確測定,確保電池基礎材料的質量一致性,從源頭控制風險。

- 核心部件生產與質檢階段:

- 電池制造: 電芯生產過程中,電極涂布的厚度與均勻度、電解液注入量的精確控制、電池分容配組時的電壓/內阻精密測量,都依賴高等級計量設備和技術。這直接關系到電池包的能量密度、安全性和壽命。

- 芯片與電子元件: 納米級的半導體制造工藝需要超精密的測量(如電子顯微鏡、原子力顯微鏡)來監控線寬、膜厚等參數。自動駕駛傳感器的校準(如攝像頭標定、雷達測距精度驗證)更是性命攸關的計量環節。

- 車身制造: 一體化壓鑄件的尺寸精度、形位公差的檢測,使用三維坐標測量機(CMM)、激光掃描等先進計量手段,確保車身結構的嚴絲合縫與安全強度。

- 整車集成與測試階段: 在總裝線上,對車輛的關鍵尺寸、裝配間隙進行在線測量;在整車測試中,對續航里程(需在標準環境艙內使用精密電能測量設備)、加速性能、制動性能、噪音振動等進行精確計量與數據采集,所有數據必須可追溯至國家或國際計量標準。

- 充電設施與售后服務: 超級充電樁的輸出電壓、電流、功率的準確性和穩定性需要定期進行計量校準,以保障充電安全、效率并準確計費。服務中心的故障診斷設備(如電池檢測儀)也需定期計量,確保診斷數據的可靠性。

三、 融合趨勢與未來展望

特斯拉供應鏈的演進正與計量技術深度綁定,呈現兩大趨勢:

- 數據驅動與在線計量: 隨著工廠自動化、數字化水平提高,大量傳感器被嵌入生產線,實現生產參數的實時在線計量與監控,結合AI進行質量預測與工藝優化,構建“數字孿生”質量體系。

- 標準引領與閉環控制: 特斯拉在電池、電子電氣架構等領域的技術創新,實際上也在推動相關測量方法和標準的演進。其供應鏈的質量要求,反向驅動上游供應商提升自身的計量檢測能力和水平,形成以終端產品性能為導向的計量閉環控制鏈。

結論

特斯拉供應鏈不僅是物料和部件的流動網絡,更是一個精密運行的數據與質量控制系統。計量技術服務作為其中隱形的“基礎設施”和“質量語言”,從微觀的原子尺度到宏觀的整車性能,確保了供應鏈每一環節的可控、可靠與可追溯。隨著特斯拉在制造工藝、電池技術和自動駕駛上的持續突破,對計量技術的精度、速度和智能化程度將提出更高要求,兩者的融合必將更加緊密,共同驅動電動汽車產業向更高品質邁進。